基于多形合金化组织调控理论的钢铁材料高性能化技术

来源: 中国金属学会 发布时间:2024-05-15

一、研究的背景与问题

强韧性、腐蚀、磨损是钢铁材料发展中关心的三个问题。在超细晶粒钢研究(国家科技部一期973项目(1999-2003年))中,通过晶粒超细化实现强度翻番。在此基础上,国家科技部三期973项目(2009-2014年)通过M3(多相、亚稳、多尺度)组织调控,大幅度提高了钢材韧塑性。本项目在对合金化的研究基础上,进一步发展并形成了多形合金化的概念。所谓“多形合金化”,就是在经济高洁净钢中,通过控制合金元素以多种形态存在,从而发挥其特色作用,精细调控钢的组织状态,从而在强度、韧性方面挑战最高极限;通过镧铈稀土多形合金化,挑战普碳钢的易腐蚀问题。

二、解决问题的思路与技术方案

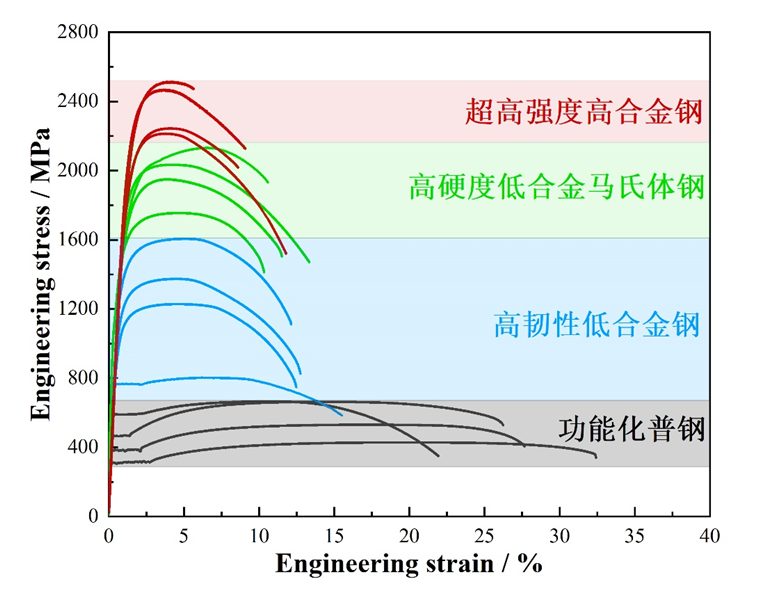

上海大学董瀚教授团队通过对钢中合金元素的再认识,提出了一个新的合金强化理论,强调了多元素的协同作用和热力耦合过程对钢材组织的关键影响。利用该理论方法,在普钢、低合金钢、高硬度低合金马氏体钢、超高强度高合金钢等四个领域验证了其效果。

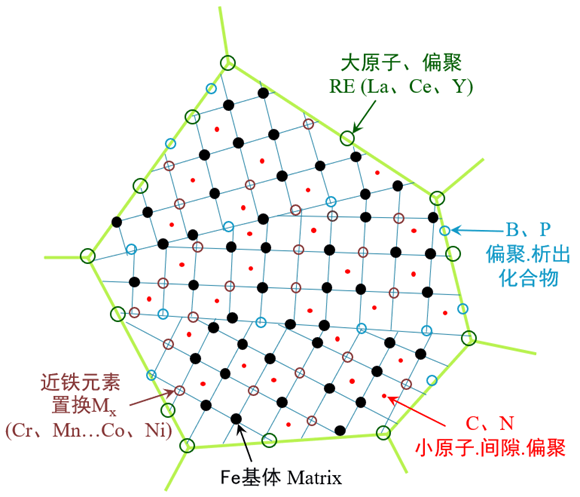

钢的多形合金化涉及合金元素在钢中的多种形态,包括固溶态、析出相、缺陷偏聚、化合物、界面等。这些形态与合金元素的原子半径、晶体结构、电负性、外层电子结构等相关,图 1是多形合金化理论示意图。

图1 多形合金化示意图

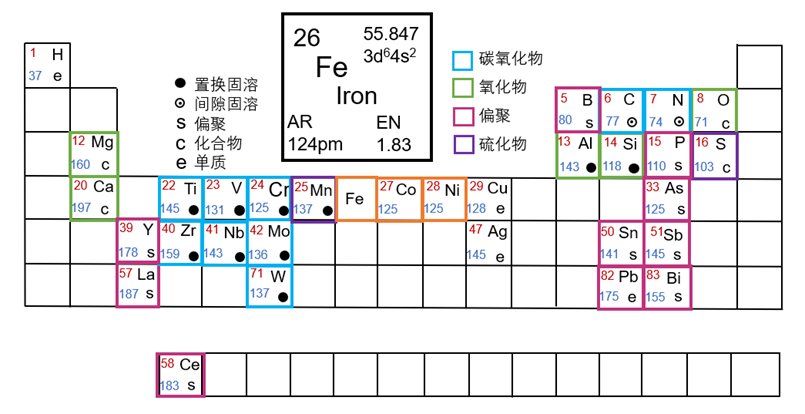

钢中常见的31个元素可分为近铁元素(Cr、Mn、Co、Ni、Mo、V、Nb、Ti)和远铁元素,图 2。远铁元素又可细分为小原子元素(C、N、B、P)和大原子元素(La、Ce、Y)。近铁元素中的V、Nb、Ti是强碳化物形成元素。通过利用这些元素的类型,可在铁中发挥出多种形态的合金化作用,从而有效地提高钢的性能。

图2 元素周期表中钢中常见的31种元素特性

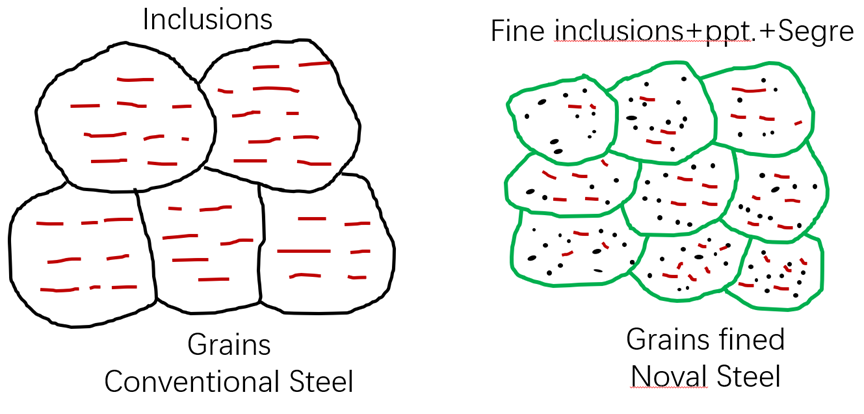

除原子半径的差异之外,这些元素在电负性和晶体结构方面也有明显差异,导致它们在铁中的性态的不同。近铁元素与铁以置换固溶为基础,并且与钢中的其它合金化元素发生相互作用。近铁元素可能与钢中的远铁小原子元素化合形成碳化物、氮化物或硼化物等。远铁大原子元素,如镧铈稀土元素在钢中以偏聚的形式存在。在高温条件下,它们与氧、硫等元素形成化合物,变性夹杂物,进而提高钢的韧性。偏聚的镧铈元素对液固相变和固固相变中起到控制作用,细化组织,进一步提高钢的韧性,如图 3。

图3 稀土多形合金化变形夹杂物示意图

现有的合金化理论是“多元少量”,从而提高合金钢的性能。而项目提出了多形合金化来提高钢的性能。在实践上,形成了最高强度的钢、最高韧性的钢技术,并在普碳钢通过添加大原子镧铈稀土元素,形成了稀土耐蚀普碳钢技术;通过镧铈稀土、银和铜的偏聚与析出,实现抗细菌和提高耐海洋微生物附着与腐蚀,如图 4。

图4 多形合金化理论典型应用钢类

1. 发明了基于多形合金化的弥散强化方法,研制出系列超高强度钢材料

材料每次极限的突破,都代表了基础理论的创新或者应用技术的突破,其中最具代表性的就是超高强度钢的发展。超高强度钢是国防军工各领域和重大装备制造的重要材料,也是其它钢铁材料发展的重要技术基础。目前高韧性超高强度钢的强度级别在2200MPa。随着承力和压力构件对材料强韧化水平需求不断升高,需要发展更高强度的钢材。

超高强度二次硬化钢通过在回火过程中M2C、MC或两种类型碳化物的析出获得增强。两类碳化物的形核过程高度依赖于位错分布,在过时效阶段,碳化物在位错处发生累积和粗化,该现象会削弱其强化效能。在塑性变形过程中,在粗化的M2C或MC型碳化物处产生应力集中,促进裂纹产生,进而导致强度和塑韧性降低。碳化物弥散度偏低是限制其进一步提高强度的瓶颈。急迫需求开发创新方法,解决马氏体基体内析出相的非均匀形核问题。

针对析出相的非均匀形核问题,该项目开展了基于多形合金化的系列超高强度钢的研制工作,形成的创新点如下:

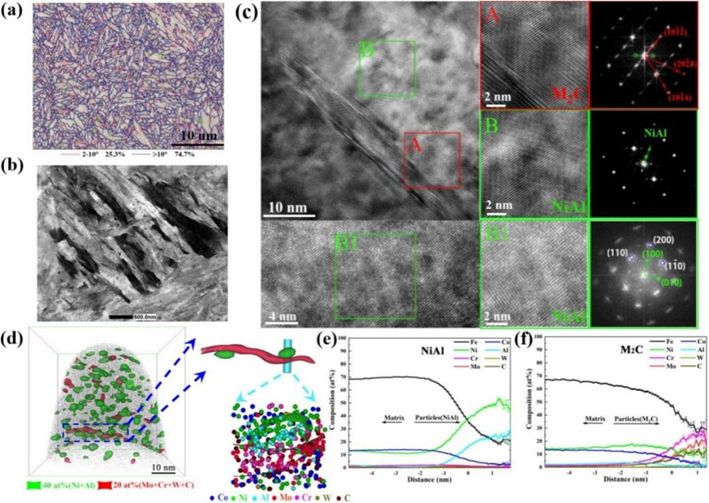

(1)发明了基于多形合金化的弥散强化方法

金属间化合物NiAl相提高碳化物M2C的弥散度,Co抑制Ni、Al、Mo、Cr、W等元素的长程偏聚。低错配度和低形核能的NiAl优先在马氏体基体上均匀且细小析出,NiAl形核过程中排出的C、Cr、Mo、W易在NiAl壳体上偏聚并形成M2C团簇,因此NiAl诱导M2C均匀形核,高数量密度的NiAl和M2C相互制约粗化过程。高位错密度的马氏体基体以及纳米级NiAl和M2C的双析出是钢强化的来源。在Co的协同作用下,析出相组成原子的自扩散系数降低,促进原子在基体中的短程偏析,诱导析出相均匀成核,提高析出相的数量密度并降低尺寸(数量密度22×1022 m-3、M2C宽度为1~3nm)。同时析出相周围的高浓度Co抑制了析出相的生长,促使析出相在长时间时效后保持高的数量密度和纳米级尺寸(图 5)。与AerMet100钢(M2C宽度8~15nm,数量密度8×1022 m-3)相比,M2C相的数量密度增加了近三倍。

图5 L2400钢的微观结构表征,NiAl相和M2C协同析出

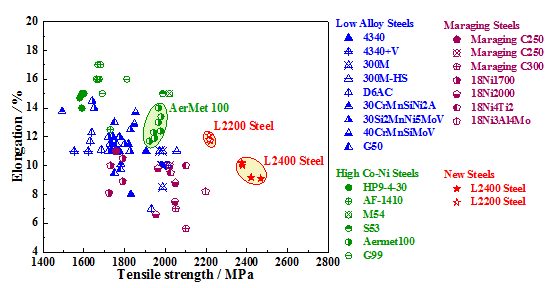

(2)研制出系列超高强度钢新材料,突破了强化极限

采用1t真空感应熔炼+真空自耗熔炼+锻造+轧制工艺路线工业化生产出2200MPa和2400MPa级超高强度钢板,两种强度级别为现役工业化钢材最高强度级别,其中2400MPa级钢成本与AerMet100钢相当,强度提高约400MPa(图 6)。

图6 研制的L2200和L2400钢与典型超高强度钢强度和延伸率

2. 发明了CrNiMo+NbVTi+B多形合金化的低碳当量低合金钢韧化方法,研制出系列高韧性低合金钢与兼具工艺性能的高硬度低合金马氏体钢。

低合金钢约占钢铁产量的20%,广泛应用于管线、工程机械、汽车、矿山机械、民用防爆防弹防护等领域。高强化导致的韧性降低一直是钢铁材料领域努力攻克的关键难题。发展更高强度的钢需要开发以切变型相变(displacement transformation)组织为基的钢材。如何调控以多相多尺度组织特征的HSLA的韧性是关键且极具挑战。

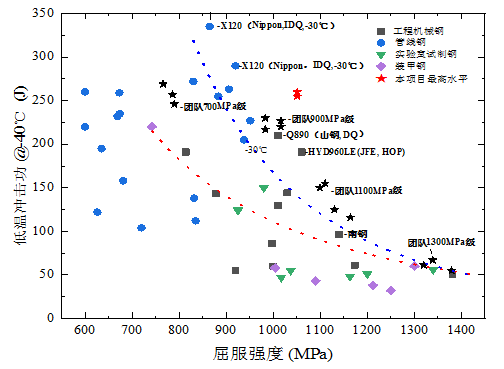

本项目以多形合金化原理为指导,在已有HSLA大量生产实践基础上,通过热力学软件计算,结合现代中厚板生产流程与工艺特点,设计了以近铁元素CrNiMo为基以NbVTiB微合金化协同作用的Q900-Q1300高韧性低合金钢板合金设计方案。根据成分设计,结合轧制过程的热-力耦合过程Nb元素对再结晶温度提升与NbVTi等微合金元素形成的纳米析出相钉扎作用,在获得的热轧态扁平状细晶组织基础上,综合考虑CrNiMoB对相变特性影响以及扁平状初始组织对奥氏体形核长大影响,通过热处理调控获得以马氏体/贝氏体等板条状组织特征为基体的多相细晶组织,优化大角度马氏体变体对含量,控制马奥岛与碳化物的数量与大小和形态,实现了“低碳”化后的“补强增韧”目标,形成了低碳当量的高韧性低合金钢和高硬度马氏体钢技术,突破了现有同级别HSLA钢的低温韧性极限,如图 7所示。

图 7 高韧性低合金钢屈服强度与低温韧性汇总图

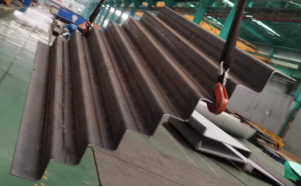

基于多形合金化理论设计的低碳当量HB500和HB550钢板,在不同方向具有不同比例且利于变形的γ织构,其横向和纵向宽幅板((4.0~6.5)mm×1600mm×1900mm)的冷弯性能可实现R/t≥3时,90°折弯无裂,为国内首例,见图 8。同硬度级别钢板与国内外同级别防弹钢的防弹能力相当。

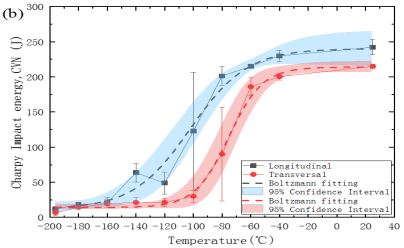

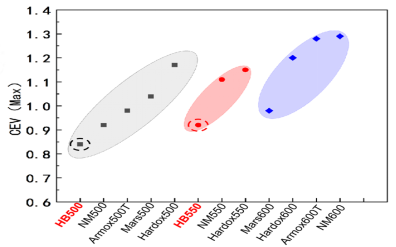

开发的900MPa级钢板的低温韧性(KV2@-40℃)突破至250 J,为目前同强度级别最高韧性,见图 9。开发的HB500和HB550,与图 10中同硬度级别的国内外牌号相比,具有明显低的碳当量,具备良好的冷弯性能和可焊性。

图 8 HB500高硬度低合金马氏体钢板的冷弯性能

图 9 本项目开发的Q900钢板横纵向试样系列温度冲击韧性曲线

图 10 HB500和HB550低碳当量高硬度马氏体钢

3. 发明了镧铈、银、铜多形合金化方法,形成了功能化普钢技术,研制出镧铈稀土耐蚀普碳钢、耐海洋微生物附着与腐蚀钢、抗菌钢等新材料

腐蚀是钢铁材料的主要失效方式之一。据统计我国每年因腐蚀造成的损失约占GDP的3%-4%,需要低成本和绿色化地解决量大面广的普碳钢(占比约70%)腐蚀问题。为了满足建设海洋强国的战略需求,需要开发耐微生物附着与腐蚀普碳钢,降低维护成本、提高使用寿命;为了满足人民生命健康的需求,需要研制抗菌钢新材料。

我国稀土资源丰富,亟需寻找可以大量消耗镧铈稀土途径。镧铈稀土化学性质活泼,控制难度大;银和铜在钢中赋存状态难以控制。项目研究了镧铈稀土、银、铜在普钢中多形合金化作用及添加控制技术,形成以下创新点:

(1)发明了镧铈稀土多形合金化提高普碳钢耐腐蚀性能方法,开发了稀土耐蚀普碳钢系列产品

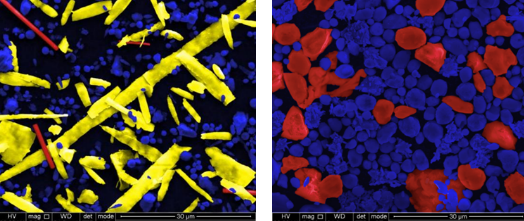

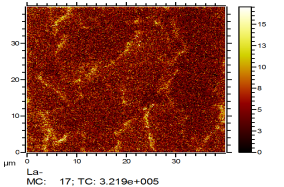

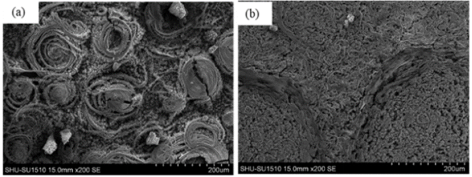

实现了钢中镧铈稀土高收得率添加及镧铈稀土的多形合金化作用:(a)镧铈稀土变性夹杂物(图 11),降低其与基体的电极电位差,避免点蚀发生;(b)镧铈稀土偏聚于界面(图 12),包括晶界、相界、自由表面,降低界面能量,避免局部腐蚀发生;(c)镧铈稀土稳定与致密表面锈层组织(图 13),促进锈层生成α-FeOOH,提高锈层致密度,有效减缓腐蚀速率。

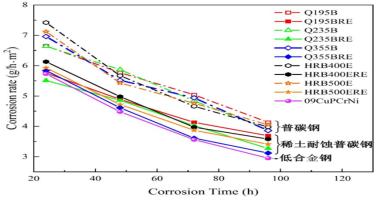

基于镧铈稀土多形合金化技术,开发了Q195BRE线材、Q235BRE热卷板、Q355BRE热卷板与中板、HRB400E/HRB500ERE螺纹钢等适用于不同领域的新型稀土耐蚀普碳钢系列钢材,其耐蚀性比传统普碳钢提高了30%-50%,达到传统耐候钢水平,见图 14。

图 11 镧铈稀土变性夹杂物(a) Q235B (b)镧铈稀土钢Q235BRE

图 12 SIMS测试Q355BRE钢中的稀土原子向晶界偏聚

图 13 SEM电镜下的锈层形貌(a) Q235B (b) 镧铈稀土Q235BRE钢

图 14 稀土钢与普碳钢、09CuPCrNi耐候钢的耐蚀性对比(周浸试验)

(2)开发了镧铈-银-铜耐海洋微生物附着与腐蚀钢

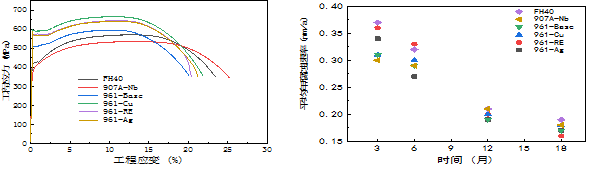

基于镧铈稀土、铜和银多形合金化理论开发的390MPa级耐海洋生物腐蚀钢,力学性能满足390MPa级海工和舰船用钢的要求(见图 15)。Cu主要以抗菌富铜相和固溶形式存在,Ag、La和Ce主要以含银和含稀土的化合物形式存在,偏聚在界面附近,少量固溶。实海挂片表明同时含铜和镧铈稀土的钢在腐蚀周期内具有最低的年平均腐蚀速率和微生物附着(见图 16)。

图 15 研制Q390钢的力学性能 图 16 研制Q390钢实海挂片平均年腐蚀速率

(3)开发了含银抗菌304钢

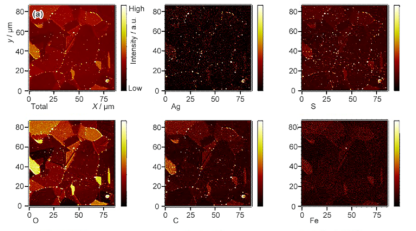

银在304钢中主要以单质、AgxN和AgxS等形式分布在晶界,少量弥散在晶内,微量固溶(见图 17)。含银304钢抗金黄色葡萄球菌和大肠杆菌率均大于99.9%,能够对食物起到保鲜的作用。

图17 304钢中银的赋存与踪迹

三、主要创新性成果

1、提出了多形合金化理论

通过对钢中合金元素的再认识,提出了一个新的合金化理论,强调了多元素的协同作用和热力耦合过程对钢材组织的关键影响。利用该理论方法,在普钢、低合金钢、高硬度低合金马氏体钢、超高强度高合金钢等四个领域验证了其效果。

2、发明了镧铈-银-铜普钢功能化方法

揭示了镧铈稀土赋予普碳钢耐大气腐蚀性能的机理,阐明了镧铈稀土、银、铜在钢中的赋存与踪迹。创新了镧铈稀土-银-铜多形合金化技术。开发了系列耐蚀普碳钢产品、耐海洋微生物附着钢和抗菌304钢,分别实现了批量应用和典型示范。

3、发明了CrNiMo+NbVTi多形合金化的低碳当量低合金钢韧化方法

揭示了近铁元素CrNiMo置换固溶与NbVTi微合金析出强化的多种元素协同作用,形成了低碳当量的高韧性低合金贝氏体钢和高硬度马氏体钢技术,显著提高了900-1500MPa系列低合金钢的韧性,优化了薄规格HB500和HB550钢宽幅板(t≤6.5mm)的冷弯性能,在车辆和集装箱形成了典型示范。

4、发明了基于多形合金化的弥散强化方法

发明了碳化物M2C和金属间化合物NiAl复合析出多形合金化弥散强化方法,形成了系列超高强度钢技术,突破了工业化生产的钢材强度极限,使强度等级从2000MPa提高至2400MPa,实现了在防护领域示范应用。

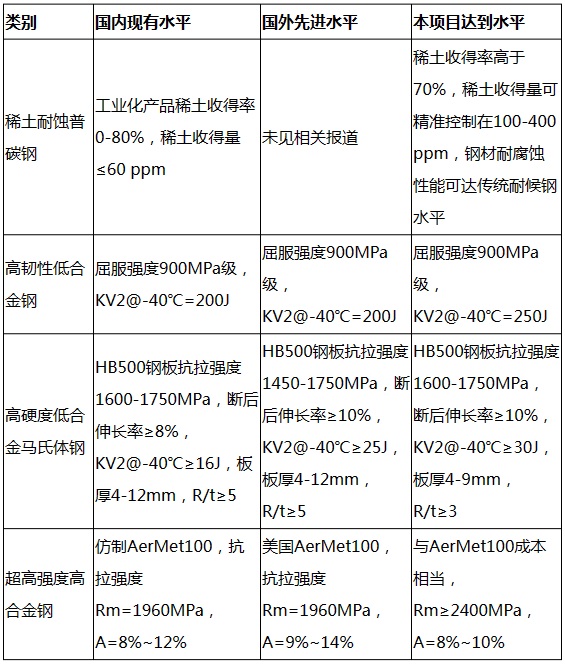

本项目成果达到的技术水平与国内外现有水平对比,见表 1。

表1 本项目达到的技术水平与国内外现有水平对比

四、应用情况与效果

基于多形合金化理论的高性能钢铁技术适用于普碳钢、低合金钢、高硬度低合金马氏体钢和高强度高合金钢,广泛应用于建筑、桥梁、管线、工程机械、防弹板和航空航天等领域。

新型超高强度钢已应用于高端重大装备的关键承力构件,并可应用于航空航天、车辆、船舶等领域,适合飞机起落架、装甲防护等军民两用装备,有望替代现用的2000MPa级钢材。

开发的Q700、Q900、Q1100、Q1300系列高韧性低合金钢板和HB500、HB550高硬度钢板,适用于管线、工程机械、汽车和防护领域,已在安全防护、集装箱和车辆等领域形成了典型示范,见图 18。

图 18 系列强度高韧性低合金钢与高硬度低合金马氏体钢在安全防护、集装箱和车体上的应用

稀土耐蚀普碳钢技术能有效提升普碳钢的耐蚀性,提高30%-50%,匹敌传统耐候钢。该技术已在国内11家钢企生产超过5万吨,并广泛应用于轻钢结构民居、钢结构厂房和其他工程结构中,展现出显著的工程价值。含银304钢已批量生产抗菌餐勺进行推广应用(见图 19)。

图 19抗菌304Ag不锈钢餐勺、水果叉等产品

此外,开发的390 MPa级超低碳CrNiMo系低合金钢,结合多形合金化技术,满足耐海洋生物腐蚀需求,其性能在钢铁研究总院舟山海洋腐蚀研究所的海腐试验中得到验证。

信息来源:上海大学

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。